تابلو برق صنعتی یکی از ارکان اصلی در سیستم های کنترل و توزیع انرژی الکتریکی است. در واقع، هر مجموعه صنعتی برای مدیریت، حفاظت و کنترل جریان برق نیازمند تابلوهایی است که بتوانند انرژی را به صورت ایمن و سازمان یافته به مصرف کننده ها برسانند. مراحل طراحی و مونتاژ تابلو برق صنعتی؛ از نقشه تا اجرا نقشی حیاتی در کاهش تلفات، افزایش ایمنی و بهبود راندمان کلی سیستم دارد.

طراحی و مونتاژ تابلو برق صنعتی فرایندی چندمرحله ای است که از مرحله ی تحلیل نیازهای پروژه تا تست نهایی و تحویل شامل جزئیات فنی بسیاری می شود. این فرایند تلفیقی از دانش الکترونیک قدرت، مهندسی کنترل، استانداردهای ایمنی و هنر چیدمان دقیق قطعات است. در این مقاله، به صورت جامع و گام به گام تمامی مراحل طراحی، ساخت و اجرای تابلو برق صنعتی را بررسی می کنیم.

آغاز فرآیند طراحی تابلو برق؛ بررسی نیازها و مشخصات فنی پروژه

پیش از آنکه کوچک ترین قطعه ای انتخاب یا نصب شود، باید نیازهای الکتریکی پروژه به صورت جامع بررسی گردد. این مرحله شامل تحلیل ظرفیت کل مصرف کننده ها، تعیین سطح ولتاژ، نوع جریان (AC یا DC)، تعداد فیدرها، و شرایط محیطی نصب تابلو است. مهندسان طراح معمولاً با بازدید از سایت و بررسی نقشه های مکانیکی، تخمین دقیقی از جریان نامی و ضریب توان بارهای مختلف تهیه می کنند.

در این مرحله، هدف آن است که چارچوبی فنی برای کل سیستم طراحی شود تا بتوان بر اساس آن نقشه های دقیق و تجهیزات مناسب را انتخاب کرد. در پروژه های بزرگ صنعتی، گاهی چند نوع تابلو در یک سیستم مورد استفاده قرار می گیرد؛ مانند تابلوهای توزیع اصلی (MDB)، تابلوهای فرعی (DB) و تابلوهای کنترل موتور (MCC) . هر یک از این تابلوها نیاز به طراحی جداگانه بر اساس عملکرد خود دارند. بنابراین، فرآیند طراحی و مونتاژ تابلو برق صنعتی در این مرحله پایه گذاری می شود و دقت در تحلیل اولیه، ضامن موفقیت مراحل بعدی است.

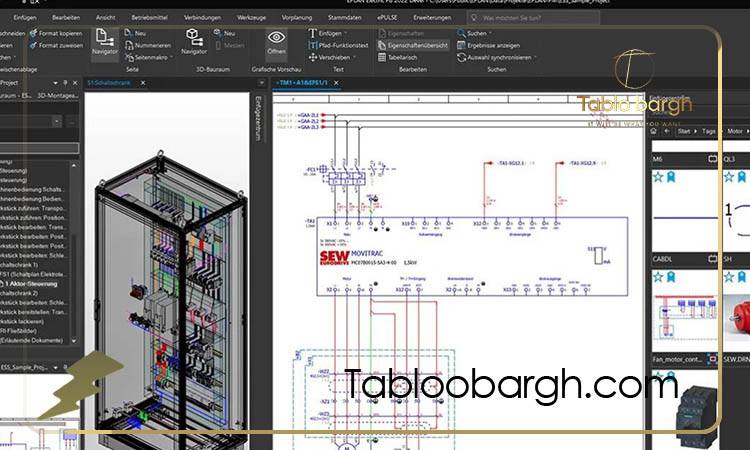

تهیه نقشه های تک خطی و جانمایی تجهیزات در تابلو برق

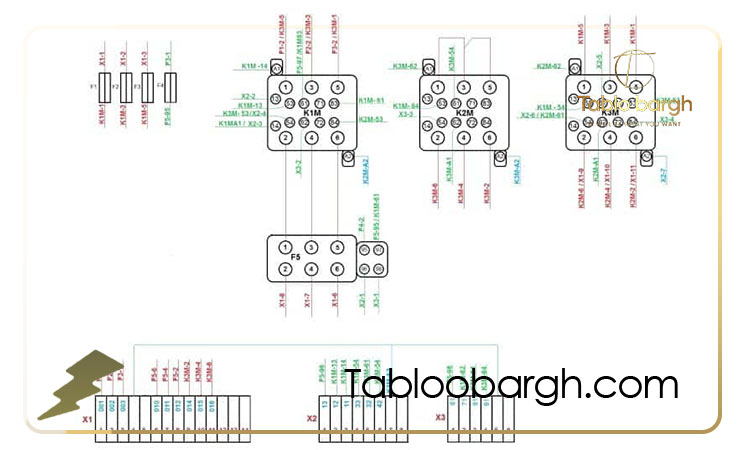

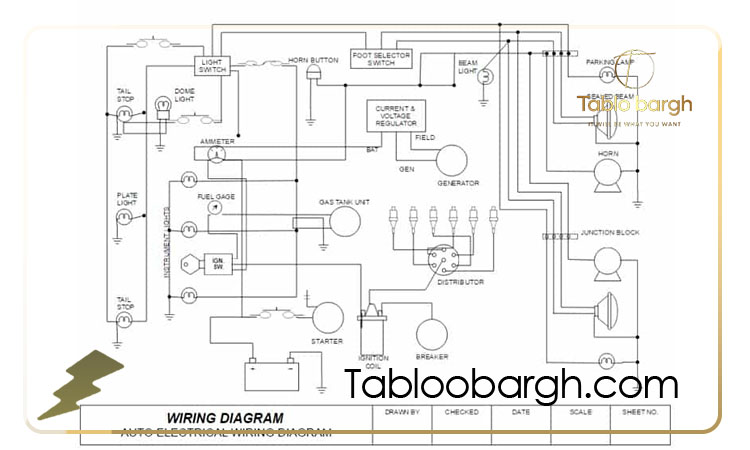

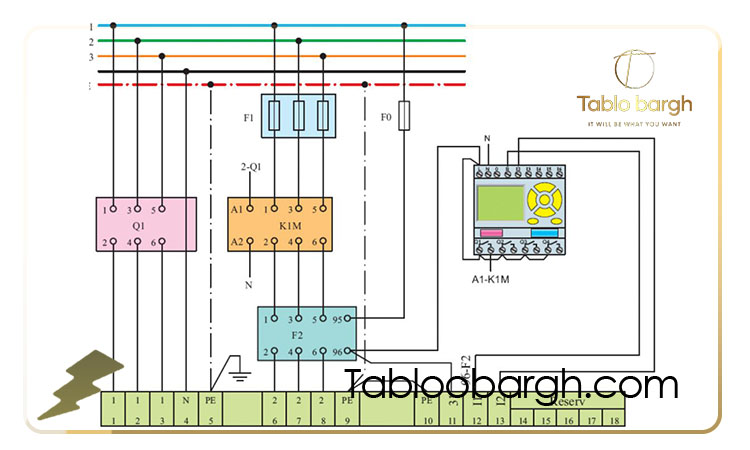

پس از تعیین نیازها و مشخصات فنی، نوبت به طراحی نقشه های تک خطی (Single Line Diagram) و نقشه های جانمایی تجهیزات می رسد. نقشه تک خطی نمایی ساده اما جامع از نحوه ی ارتباط میان کلیدها، فیوزها، شینه ها و بارهای مصرفی ارائه می دهد. در این نقشه، مسیر جریان برق از ورودی تا خروجی به صورت شماتیک نشان داده می شود. هدف از تهیه ی این نقشه، درک سریع از ساختار کلی تابلو و شناسایی نقاط کلیدی مدار است.

پس از تهیه ی نقشه تک خطی، نقشه ی جانمایی تجهیزات (Layout) طراحی می شود که در آن مکان دقیق نصب هر قطعه در داخل تابلو مشخص می گردد. در این نقشه باید فاصله ی ایمن بین تجهیزات قدرت و فرمان رعایت شود تا از خطر جرقه یا تداخل الکترومغناطیسی جلوگیری شود.

رعایت اصول ارگونومی در چیدمان نیز اهمیت دارد تا اپراتور بتواند در زمان بهره برداری به راحتی به کلیدها، رله ها و نمایشگرها دسترسی داشته باشد. در نهایت، تمام این نقشه ها پایه ی اجرای فیزیکی تابلو محسوب می شوند.

انتخاب قطعات و تجهیزات مناسب بر اساس ظرفیت و نوع مصرف

در مرحله ی انتخاب تجهیزات، مهندس طراح باید با توجه به نوع بار، جریان نامی و شرایط محیطی، اجزای مناسب را انتخاب کند. تجهیزاتی مانند کلیدهای اتوماتیک، کنتاکتورها، فیوزها، ترمینال ها، رله های حفاظتی، منبع تغذیه، سیستم تهویه و خازن ها از اجزای اصلی تابلو هستند. انتخاب هرکدام از این قطعات بر عملکرد نهایی تابلو تأثیر مستقیم دارد.

به عنوان مثال، انتخاب کلید اتوماتیک باید بر اساس جریان نامی، ظرفیت قطع و کلاس عملکرد انجام شود. در محیط هایی که نوسانات ولتاژ وجود دارد، استفاده از رله های نظارتی ضروری است. خازن ها نیز باید از نوع مناسب برای جبران توان راکتیو انتخاب شوند تا ضریب توان سیستم بهبود یابد. در فرآیند طراحی و مونتاژ تابلو برق صنعتی، همیشه اصل تناسب بین ظرفیت تجهیزات و بار مصرفی رعایت می شود تا سیستم نه دچار اضافه بار شود و نه دچار کم ظرفیتی.

محاسبه بار الکتریکی و در نظر گرفتن ایمنی در طراحی مدارها

محاسبه بار الکتریکی یکی از مراحل کلیدی در طراحی تابلو برق است. هدف از این محاسبات، تعیین جریان کل تابلو، اندازه ی کابل ها، ظرفیت شینه ها و نوع کلیدهای حفاظتی است. اگر جریان کل تابلو اشتباه محاسبه شود، احتمال گرم شدن بیش از حد سیم ها یا قطع ناگهانی کلیدها افزایش می یابد. در طراحی مهندسی، بار کل معمولاً با ضرب توان نامی دستگاه ها در ضریب همزمانی و ضریب توان محاسبه می شود.

ایمنی نیز بخش جدایی ناپذیر از این مرحله است. برای اطمینان از ایمنی اپراتورها و تجهیزات، باید مدار زمین (ارت) با مقاومت مناسب طراحی شود و فاصله ی عایقی بین هادی ها و بدنه رعایت گردد. در سیستم های سه فاز، تعادل بین فازها نیز اهمیت زیادی دارد تا از جریان های ناخواسته در نول جلوگیری شود. همچنین نصب وسایل حفاظتی مانند کلید نشتی جریان (RCD) و رله ی حرارتی نقش مهمی در پیشگیری از حوادث دارد.

فرآیند برش، سوراخ کاری و آماده سازی بدنه تابلو برق

زمانی که طراحی الکتریکی به پایان رسید، نوبت به ساخت و آماده سازی بدنه تابلو می رسد. بدنه تابلو معمولاً از ورق فولادی یا استیل ضدزنگ ساخته می شود که ضخامت آن متناسب با ابعاد و محل نصب تعیین می گردد. ابتدا بدنه بر اساس نقشه های مکانیکی برش خورده، خم کاری می شود و محل نصب تجهیزات بر روی آن مشخص می گردد. سپس عملیات سوراخ کاری برای نصب شینه ها، کلیدها و تهویه انجام می شود.

در این مرحله، توجه به جزئیات مکانیکی اهمیت زیادی دارد، زیرا هرگونه خطا در ابعاد یا محل سوراخ ها می تواند در مرحله ی مونتاژ مشکلات زیادی ایجاد کند. پس از اتمام فرآیند برش و سوراخ کاری، بدنه تمیز شده و در صورت نیاز با رنگ الکترواستاتیک پوشش داده می شود تا در برابر خوردگی و رطوبت مقاوم گردد. در برخی پروژه ها، عایق کاری داخلی و نصب فن یا هیت سینک نیز برای کنترل دما ضروری است. بدنه آماده شده، پایه ای محکم برای ادامه فرآیند مونتاژ خواهد بود.

نحوه سیم کشی، شماره گذاری و آرایش کابل ها در مرحله مونتاژ

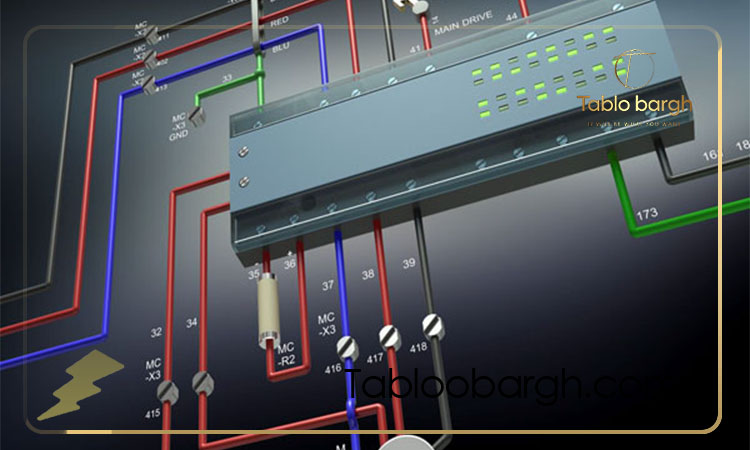

مرحله ی مونتاژ، حساس ترین بخش در طراحی و ساخت تابلو برق صنعتی است. در این مرحله، تجهیزات طبق نقشه ی جانمایی در تابلو نصب و سپس سیم کشی مدارهای قدرت و فرمان انجام می شود. سیم ها باید با سطح مقطع مناسب انتخاب شوند تا بتوانند جریان نامی را بدون افت ولتاژ یا گرم شدن تحمل کنند.

تمام مسیرهای سیم کشی باید منظم و با رعایت فاصله ی بین مدارهای قدرت و فرمان انجام شود تا از تداخل مغناطیسی جلوگیری گردد.

سیم ها پس از نصب، با شماره گذاری دقیق مشخص می شوند تا در فرآیند عیب یابی یا تعمیرات آتی مشکلی ایجاد نشود. استفاده از کانال های سیم کشی و بست های کابل موجب نظم در چیدمان داخلی تابلو می شود. در پایان این مرحله، تمام اتصالات از نظر محکم بودن، عایق بودن و شماره گذاری بررسی می شوند تا هیچ خطایی در مدار وجود نداشته باشد.

تست عملکرد، کنترل کیفیت و رفع ایرادات پیش از بهره برداری

پس از آن که تابلو برق کامل شد باید ابتدا تست شده و مورد ارزیابی قرار گیرد. این کار باید دقیقا قبل از آن که تابلوبرق را به کارفرما تحویل دهید، انجام دهید. تابلو برق آماده شده باید کنترل کیفیت شده و عملکرد آن ها به طور دقیق مورد بررسی قرار گیرد. این تست ها شامل بررسی پیوستگی الکتریکی، مقاومت عایق بین مدارها، عملکرد کلیدها و رله ها، تست زمین و اندازه گیری جریان هر فاز است.

در تست نهایی، تابلو تحت ولتاژ کاری قرار گرفته و عملکرد کلی آن شبیه سازی می شود تا اطمینان حاصل شود هیچ گونه خطا، نشتی یا ارتعاش غیرعادی وجود ندارد.اگر در این مرحله ایرادی شناسایی شود، باید پیش از بهره برداری برطرف گردد. کنترل کیفیت نه تنها از بروز حوادث جلوگیری می کند بلکه عمر مفید تجهیزات را نیز افزایش می دهد.

جدول زیر خلاصه ای از مهم ترین آزمون های کنترل کیفیت در فرآیند طراحی و مونتاژ تابلو برق صنعتی را نشان می دهد:

| نوع آزمون | هدف آزمون | زمان انجام |

| تست مقاومت عایق | اطمینان از ایمنی مدار در برابر جریان نشتی | پیش از برق دار کردن تابلو |

| تست عملکرد کلیدها | بررسی قطع و وصل صحیح در شرایط بار | پس از مونتاژ کامل |

| تست ارت | اطمینان از اتصال صحیح زمین | قبل از بهره برداری |

| تست دمای داخلی | بررسی عملکرد سیستم تهویه | در شرایط بار کامل |

استانداردهای بین المللی در طراحی و مونتاژ تابلو برق صنعتی

در طراحی و مونتاژ تابلو برق صنعتی، رعایت استانداردهای بین المللی و ملی اهمیت حیاتی دارد. استانداردهایی مانند IEC 61439 و IEC 60529 جزئیات مربوط به طراحی مکانیکی، ایمنی الکتریکی، درجه حفاظت (IP) و تحمل حرارتی تابلوها را تعیین می کنند. در ایران نیز استانداردهای ملی مانند ISIRI 4380 و ISIRI 21453 معیارهای ساخت و آزمون تابلوهای فشار ضعیف را مشخص کرده اند.

رعایت این استانداردها تضمین می کند که تابلو برق نه تنها از نظر عملکردی مؤثر باشد، بلکه در برابر خطرات الکتریکی نیز ایمن باقی بماند. استفاده از قطعات دارای گواهی CE، انتخاب کابل ها بر اساس استاندارد VDE، و رعایت اصول ارتینگ از موارد کلیدی در اجرای صحیح پروژه است. در پروژه های بین المللی، معمولاً شرکت های بازرسی ثالث (Third Party Inspection) نیز بر فرایند طراحی و مونتاژ نظارت دارند تا کیفیت نهایی تابلو تأیید شود.

سخن پایانی

طراحی و مونتاژ تابلو برق صنعتی تلفیقی از دانش فنی، دقت مهندسی و رعایت استانداردهای ایمنی است. این فرایند از تحلیل دقیق نیازها و طراحی نقشه ها آغاز می شود و تا تست عملکرد نهایی ادامه دارد. هر مرحله از این مسیر، نقشی تعیین کننده در عملکرد، دوام و ایمنی تابلو دارد.

انتخاب صحیح تجهیزات، رعایت اصول سیم کشی، توجه به تهویه و اجرای دقیق آزمون ها تضمین کننده ی عمر طولانی و عملکرد پایدار سیستم خواهد بود. در نهایت، تابلو برق صنعتی تنها یک محفظه ی فلزی نیست، بلکه مغز سیستم برق رسانی است که سلامت کل مجموعه به آن وابسته است.

سوالات متداول مراحل طراحی و مونتاژ تابلو برق صنعتی؛ از نقشه تا اجرا

- چرا رعایت استاندارد در طراحی تابلو برق صنعتی اهمیت دارد؟

زیرا استانداردها تضمین می کنند تابلو در برابر خطرات الکتریکی، حرارتی و مکانیکی ایمن بوده و قابلیت اطمینان در عملکرد داشته باشد. - تفاوت تابلو برق قدرت و فرمان در چیست؟

تابلو برق قدرت وظیفه ی انتقال انرژی و تغذیه ی بارها را دارد، در حالی که تابلو فرمان مسئول کنترل منطقی عملکرد تجهیزات مانند موتورها و سنسورها است. - چه عواملی بر طول عمر تابلو برق صنعتی تأثیر می گذارند؟

رعایت تهویه مناسب، استفاده از قطعات استاندارد، انجام تست های دوره ای و نگهداری منظم از مهم ترین عوامل مؤثر در افزایش عمر مفید تابلو هستند.

بدون دیدگاه