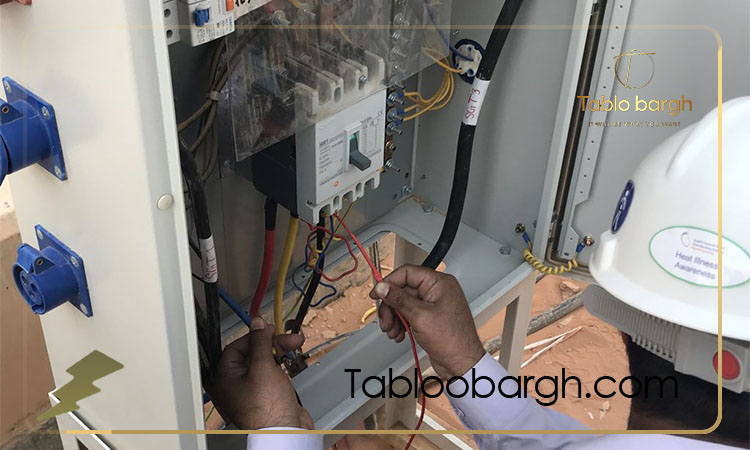

مونتاژ تابلو برق، فرآیندی است که در ظاهر ساده و تکراری به نظر می رسد، اما در واقع یکی از حساس ترین مراحل در ساخت و بهره برداری از سیستم های الکتریکی محسوب می شود. در هر تابلو برق، صدها اتصال، کابل، پیچ، و قطعه باید با دقتی مهندسی در کنار هم قرار گیرند تا جریان الکتریسیته به شکل ایمن و دقیق منتقل شود. کوچک ترین بی دقتی در سیم کشی، انتخاب کابل یا چینش اجزا می تواند به خطایی پنهان تبدیل شود که در ابتدا نشانه ای ندارد، اما در طول زمان منجر به افت راندمان، افزایش دما، یا حتی آتش سوزی خواهد شد.

مشکل اصلی در خطاهای پنهان در مونتاژ تابلو برق این است که بسیاری از آن ها در هنگام تحویل سیستم قابل مشاهده نیستند. تابلو ممکن است در تست اولیه بدون هیچ ایرادی روشن شود، اما چند هفته بعد در اثر حرارت یا ارتعاش، نقصی جزئی در یکی از اتصالات باعث بروز خطا شود. همین ویژگی پنهان بودن خطاها، اهمیت کنترل دقیق در تمام مراحل مونتاژ را دوچندان می کند.

مراحل مونتاژ تابلو برق

فرآیند مونتاژ تابلو برق از طراحی اولیه تا نصب تجهیزات بر روی سینی و سیم کشی داخلی ادامه دارد. هر مرحله باید طبق نقشه فنی و استانداردهای بین المللی مانند IEC و DIN انجام شود. در مرحله طراحی، چیدمان قطعات و مسیر کابل ها مشخص می شود، سپس در مرحله اجرا اجزایی مانند شینه ها، کلیدها، کنتاکتورها و رله ها نصب می شوند.

تأثیر خطاهای جزئی بر عملکرد سیستم

خطاهای جزئی در هر یک از این مراحل ممکن است در ظاهر ناچیز باشند، اما اثر تجمعی آن ها عملکرد کل سیستم را مختل می کند. برای مثال، اگر تنها یک پیچ اتصال به درستی سفت نشده باشد، مقاومت تماس افزایش یافته و باعث افزایش حرارت موضعی می شود. این حرارت، در طول زمان عایق اطراف سیم را تخریب کرده و مسیر جریان را تغییر می دهد.

حتی اشتباه در ترتیب نصب قطعات می تواند بر مسیر جریان هوا در تابلو تأثیر بگذارد و دمای داخلی را افزایش دهد. بنابراین، رعایت دقیق مراحل مونتاژ نه تنها برای زیبایی و نظم تابلو، بلکه برای تضمین عملکرد مطمئن و بلندمدت سیستم ضروری است.

خطاهای رایج در سیم کشی داخلی تابلو برق و راه های پیشگیری از آن ها

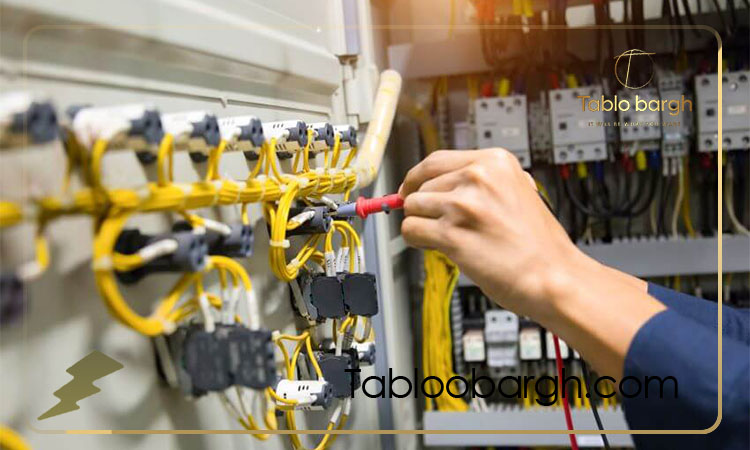

سیم کشی داخلی یکی از بخش های حیاتی تابلو برق است که مستقیماً با ایمنی و کارایی سیستم در ارتباط است. اشتباه در انتخاب مسیر سیم، نحوه اتصال سرسیم ها، یا استفاده از کابل با عایق نامناسب، از متداول ترین خطاهای مونتاژ تابلو برق به شمار می رود. این خطاها معمولاً در ظاهر قابل مشاهده نیستند و تنها در زمان بروز اضافه بار یا افزایش دما خود را نشان می دهند.

در بسیاری از موارد، سیم کشی بدون در نظر گرفتن مسیرهای عبور هوا انجام می شود. این موضوع باعث تجمع حرارت در بخش هایی از تابلو شده و عمر تجهیزات را کاهش می دهد. همچنین، اتصال نادرست نول و ارت یا اشتباه در شماره گذاری سیم ها می تواند هنگام عیب یابی سیستم مشکلات جدی ایجاد کند.

برای پیشگیری، بایددر زمان خرید تابلو برق صنعتی توجه کنید که، از کابل های استاندارد با مقطع مناسب استفاده و در تمام نقاط اتصال از سرسیم های پرس شده با ابزار مناسب بهره برد. رعایت شعاع خم مجاز سیم ها، استفاده از کانال های سیم کشی با پوشش مقاوم در برابر حرارت، و تست پیوستگی مدار پیش از برق دار کردن تابلو از جمله اقداماتی است که می تواند خطاهای پنهان را به حداقل برساند.

بیشتر بخوانید» نقش تابلو برق در سیستم های نیروگاهی و خطوط تولید صنعتی

اشتباه در انتخاب مقطع کابل ها و پیامدهای حرارتی آن در تابلو برق

یکی از خطرناک ترین و در عین حال رایج ترین خطاهای مونتاژ تابلو برق، انتخاب نادرست مقطع کابل هاست. مقطع سیم تعیین کننده ی ظرفیت عبور جریان است و اگر کوچک تر از مقدار لازم انتخاب شود، مقاومت الکتریکی افزایش یافته و کابل بیش از حد گرم می شود. این افزایش دما نه تنها باعث افت ولتاژ می شود بلکه ممکن است به سوختن عایق و آتش سوزی منجر گردد.

از طرف دیگر، انتخاب مقطع بیش از حد بزرگ نیز اشتباه است، زیرا علاوه بر افزایش هزینه، فضای زیادی در کانال ها اشغال کرده و جریان هوا را محدود می کند. بهترین روش، محاسبه دقیق بر اساس جریان نامی مدار، طول مسیر، و دمای محیط است.

جدول زیر نمونه ای از مقایسه جریان مجاز برای کابل های مسی در دمای ۳۰ درجه سانتی گراد را نشان می دهد:

| مقطع کابل (میلی متر مربع) | جریان مجاز (آمپر) | کاربرد پیشنهادی |

| 2.5 | 24 | روشنایی و مدارات کم بار |

| 6 | 36 | مدارهای قدرت متوسط |

| 10 | 50 | ورودی موتورهای کوچک |

| 25 | 80 | ورودی اصلی تابلوهای توزیع |

| 50 | 130 | شینه های اصلی تابلو صنعتی |

اگر به این محاسبات بی توجهی شود تابلو به صورت غیرعادی گرم شده و راندمان سیستم افت می کند. در پروژه های صنعتی، این خطا می تواند هزینه های گزافی به دنبال داشته باشد.

مشکلات ناشی از نصب نادرست شینه ها و اتصالات ارت و نول

شینه ها در تابلو برق مسیر اصلی عبور جریان هستند و نصب صحیح آن ها از نظر مکانیکی و الکتریکی اهمیت بالایی دارد. یکی از خطاهای پنهان در مونتاژ تابلو برق، نصب نادرست شینه های فاز، نول و ارت است. اگر فاصله میان شینه ها رعایت نشود، احتمال وقوع جرقه در اثر اضافه ولتاژ وجود دارد.

همچنین، در صورت سفت نکردن کافی پیچ های اتصالات، مقاومت تماس افزایش یافته و باعث گرم شدن نقطه اتصال می شود. از سوی دیگر، اشتباه در مسیر اتصال ارت و نول می تواند باعث انتقال جریان نشتی به بدنه فلزی تابلو شده و خطر برق گرفتگی را افزایش دهد.

در تابلوهای صنعتی، معمولاً شینه ارت در پایین و نول در بالای تابلو نصب می شود تا مسیر بازگشت جریان از یکدیگر تفکیک گردد. استفاده از پایه های عایقی مقاوم در برابر حرارت و نصب بر اساس استاندارد IEC 61439 از الزامات اجرای صحیح این بخش است.

چیدمان نامناسب قطعات و اثر آن بر تهویه و خنک کاری تابلو برق

چیدمان تجهیزات در تابلو برق باید به گونه ای باشد که هم دسترسی آسان برای سرویس فراهم شود و هم گردش هوای کافی در اطراف قطعات برقرار بماند. یکی از خطاهای رایج در مونتاژ تابلو برق، نصب متراکم تجهیزات در فضای محدود است که موجب افزایش دما و کاهش طول عمر قطعات می شود.

تجهیزاتی مانند کنتاکتورها و ترانسفورماتورها در زمان عملکرد حرارت تولید می کنند و اگر فاصله مناسبی بین آن ها رعایت نشود، جریان هوای طبیعی مختل می شود. در نتیجه، دمای داخلی تابلو از حد مجاز فراتر رفته و راندمان کاهش می یابد.

در طراحی بهینه، قطعات پرحرارت باید در قسمت بالایی تابلو و تجهیزات حساس مانند رله ها در بخش پایینی قرار گیرند. همچنین استفاده از فن خنک کننده یا دریچه تهویه برای تابلوهای با توان بالا ضروری است.

بستن بیش از حد یا شل بودن پیچ ها؛ خطایی ساده با نتایج پرهزینه

در ظاهر، سفت کردن پیچ ها مرحله ای ساده به نظر می رسد، اما در واقع یکی از مهم ترین نقاط ضعف در مونتاژ تابلو برق است. اگر پیچ ها بیش از حد سفت شوند، خطر شکستن مقره یا له شدن کابل وجود دارد. از طرف دیگر، شل بودن پیچ نیز باعث افزایش مقاومت تماس و ایجاد نقاط داغ می شود.

در استانداردهای صنعتی، برای هر نوع پیچ گشتاور بستن مشخصی تعیین شده است. استفاده از آچار ترک متر در فرآیند مونتاژ می تواند از بروز این خطا جلوگیری کند. علاوه بر آن، بررسی دوره ای اتصالات پس از چند هفته بهره برداری اهمیت دارد، زیرا ارتعاشات و تغییر دما ممکن است اتصالات را شل کند.

این نوع خطاها اغلب عامل اصلی گرم شدن غیرعادی تابلوها در طول زمان هستند و هزینه های زیادی برای تعمیر و توقف تولید به همراه دارند.

عدم رعایت استانداردهای فاصله بین تجهیزات و خطرات احتمالی آن

فاصله گذاری بین تجهیزات نه تنها برای زیبایی بلکه برای ایمنی الکتریکی ضروری است. عدم رعایت حداقل فاصله هوایی و خزشی بین قطعات، احتمال جرقه الکتریکی را افزایش می دهد. در تابلوهایی که ولتاژ بالاتر از ۴۰۰ ولت دارند، باید فاصله بین شینه ها، ترمینال ها و بدنه تابلو با دقت محاسبه شود.

خطای دیگر، نصب تجهیزات با ارتفاع یا زاویه نامناسب است که می تواند مانع بسته شدن درب تابلو یا اختلال در تهویه شود. استاندارد IEC 60204 حداقل فاصله بین اجزای تابلو را بر اساس ولتاژ نامی و شرایط محیطی مشخص کرده است. اجرای دقیق این فاصله ها تضمین می کند که در زمان افزایش ولتاژ یا جریان های لحظه ای، بین اجزا تخلیه الکتریکی رخ ندهد و تابلو با ایمنی کامل عمل کند.

استفاده از تجهیزات غیراستاندارد یا تقلبی در فرآیند مونتاژ

یکی از خطاهای پنهان اما بسیار خطرناک در مونتاژ تابلو برق، استفاده از قطعات غیراستاندارد یا تقلبی است. در بسیاری از پروژه ها، برای کاهش هزینه اولیه، برخی پیمانکاران از کلیدها، فیوزها یا کابل هایی استفاده می کنند که فاقد گواهی استاندارد هستند. این تجهیزات ممکن است در ابتدا عملکرد قابل قبولی داشته باشند اما در مواجهه با دما یا بارهای زیاد دچار نقص می شوند.

مشکل اصلی تجهیزات تقلبی تابلو این است که پارامترهای واقعی آن ها با مشخصات درج شده روی بدنه مطابقت ندارد. به عنوان مثال، فیوزی که روی آن جریان ۳۲ آمپر درج شده ممکن است در ۲۰ آمپر عمل نکند و این امر منجر به آسیب به سایر بخش ها خواهد شد. استفاده از قطعات برند معتبر و دارای تأییدیه رسمی، تنها راه اطمینان از عملکرد بلندمدت و ایمن تابلو است.

بی توجهی به برچسب گذاری، مستندسازی و شماره گذاری سیم ها

در پروژه های بزرگ، هر تابلو برق شامل صدها سیم و اتصال است. اگر فرآیند برچسب گذاری و شماره گذاری سیم ها با دقت انجام نشود، عیب یابی در آینده تقریباً غیرممکن خواهد بود. یکی از خطاهای پنهان و پرهزینه در مونتاژ تابلو برق، بی نظمی در مستندسازی اتصالات است.

عدم انطباق بین نقشه های فنی و برچسب های واقعی، سبب سردرگمی تکنسین ها در زمان تعمیر می شود. برای جلوگیری از این مشکل، باید تمام سیم ها با شماره های خوانا و مقاوم در برابر حرارت مشخص شوند و نقشه نهایی تابلو دقیقاً مطابق با وضعیت واقعی اصلاح گردد. این مرحله اگرچه زمان بر است، اما در کاهش خطاهای انسانی و تسریع فرآیند تعمیرات آینده نقش حیاتی دارد.

سخن پایانی

خطاهای پنهان در مونتاژ تابلو برق، دشمن خاموش ایمنی و راندمان در سیستم های الکتریکی هستند. این خطاها ممکن است در ابتدا بی اهمیت به نظر برسند، اما اثر تجمعی آن ها می تواند منجر به توقف تولید، آسیب تجهیزات یا خطرات جانی شود. اجرای دقیق استانداردها، انتخاب تجهیزات اصل، رعایت اصول سیم کشی و کنترل کیفیت نهایی، چهار ستون اصلی در پیشگیری از این خطاهاست.

سوالات متداول خطاهای پنهان در مونتاژ تابلو برق

- چرا برخی خطاهای مونتاژ تابلو برق پنهان باقی می مانند؟

زیرا این خطاها معمولاً در ظاهر تابلو دیده نمی شوند و تنها در اثر حرارت، ارتعاش یا گذر زمان خود را نشان می دهند. مثال آن شل بودن اتصالات یا انتخاب اشتباه مقطع کابل است. - چگونه می توان از خطاهای پنهان در تابلو برق جلوگیری کرد؟

اجرای دقیق مراحل مونتاژ طبق نقشه فنی، استفاده از قطعات استاندارد، کنترل گشتاور پیچ ها و انجام تست نهایی از مهم ترین اقدامات پیشگیرانه است. - نقش تست نهایی در شناسایی خطاها چیست؟

تست نهایی مانند آزمون عایقی و بررسی حرارتی، به کشف خطاهای پنهان قبل از بهره برداری کمک می کند و از آسیب به تجهیزات و توقف سیستم جلوگیری خواهد کرد.

بدون دیدگاه